El Análisis de Peligros y Puntos de Control Críticos (HACCP) es un sistema para identificar, evaluar y controlar los peligros relacionados con producción, procesamiento, distribución y consumo a fin de obtener alimentos inocuos. El objetivo de esta investigación fue diseñar un plan HACCP para implementarlo en la línea de sardina (Sardinella aurita) entera congelada. La metodología se basó en la evaluación del cumplimiento de los programas prerequisitos (POES/BPF en estudio previo), aplicación de los principios del HACCP y la secuencia de etapas establecidas por la norma venezolana COVENIN N° 3802. Se efectuaron registros de tiempo y temperatura en cada etapa del proceso. Se determinó histamina mediante VERATOX® NEOGEN. Los resultados mostraron que algunos lotes de sardinas llegaron a la planta con altos registros de tiempo-temperatura, encontrándose hasta 5 ppm de histamina debido a abuso de temperatura durante el transporte. Se propone un plan HACCP con el alcance, selección del equipo, descripción del producto y su uso previsto, diagrama de flujo del proceso, análisis de peligros, identificación de PCC y límites críticos, sistema de vigilancia, acciones correctivas, verificación y registros. Los peligros potenciales hallados fueron el crecimiento de patógenos, presencia de histamina y objetos físicos en las sardinas. Las medidas de control de los PCC se refieren al control de tiempo-temperatura durante el transporte y procesamiento, vigilancia del suministro de hielo y de las condiciones de saneamiento en el proceso.

Palabras clave: HACCP, inocuidad, Sardinella aurita.

The Hazard Analysis and Critical Control Point (HACCP) is a system to identify, assess and control the hazards related with production, processing, distribution and consumption in order to get safe food. The aim of this study was to design a HACCP plan for implementing in processing line of frozen whole sardine (Sardinella aurita). The methodology was based in the evaluation of the accomplishment of the pre-requisite programs (GMP/SSOP in a previous study), the application of the principles of the HACCP and the sequence of stages settles down by the COVENIN Venezuelan standard N° 3802. Time-temperature was recorded in each processing step. Histamine was determined by VERATOX® NEOGEN. Results showed that some sardine batches arrived to the plant with high time-temperature records, finding up to 5 ppm of histamine due to the abuse of temperature during transportation. A HACCP plan is proposed with the scope, the selection of the team, the description of the product and the intended use, the flow diagram of the process, hazard analysis and identification of CCP, monitoring system, corrective actions and records. The potential hazards were identified as pathogen growth, presence of histamine and physical objects in the sardines. The control measures of PCC are referred as control of time-temperature during transportation and processing, monitoring of ice supplies and sanitary conditions in the process.

Key words: HACCP, safety, Sardinella aurita.

Departamento de Tecnología de Alimentos, Escuela de Ciencias Aplicadas del Mar, Universidad de Oriente, Boca del Río, Estado Nueva Esparta, Venezuela

El HACCP es un sistema preventivo para el control de los peligros (microbianos, químicos y físicos) que afectan la inocuidad de los alimentos (1). En el ámbito internacional este sistema es reconocido como el más eficaz para controlar la aparición de Enfermedades Transmitidas por Alimentos (ETA)(2). En 1997 la FDA lo estableció como obligatorio en EUA, con el fin de asegurar la inocuidad durante el procesamiento de productos pesqueros (3). El consumo de pescados frescos y congelados ha causado un número importante de brotes de ETA relacionados en su mayoría con la presencia de toxinas termoestables (biotoxinas, histamina) (4,5). Reportes de ETA en Venezuela revelan que aproximadamente el 22,10 % es causado por productos pesqueros, que es el mayor índice con respecto a los demás tipos de alimentos (6). La mayoría de los pescados involucrados son el atún, bonito, pez-espada, sardinas, etc, que han estado expuestos a abusos de temperatura durante su transporte o almacenamiento, en los cuales se ha producido histamina por acción bacteriana (7). Los géneros implicados en la producción de histamina en pescados son Escherichia, Aeromonas, Enterobacter, Citrobacter y Plesiomonas, siendo las mayores productoras las bacterias Morganella morgani, Klebsiella pneumoniae, Hafnia Alves, quienes pueden producir dicha toxina a temperaturas superiores a 5 ºC (8,9).

En la industria pesquera el deterioro de la materia prima está relacionado con una mala manipulación o enfriamiento inadecuado durante el almacenamiento o procesamiento. La actividad microbiana desarrollada en los productos pesqueros frescos, es la responsable de cambios sensoriales que reflejan el grado de descomposición (10). Se debe aplicar un enfriamiento rápido con hielo molido e inmersión en agua de mar refrigerada, controlar el tiempo y la temperatura desde la captura y mantener la limpieza y saneamiento de las áreas, para evitar la proliferación de bacterias productoras de histamina (11).

Previo a la aplicación del HACCP es necesario cumplir con los programas pre-requisitos, tales como Buenas Prácticas de Fabricación (BPF) y Procedimientos Operativos Estandarizados de Saneamiento (POES), conforme a los Principios Generales de Higiene de Alimentos del Codex (12).

La implementación del HACCP requiere métodos rápidos y sencillos que puedan aplicarse en línea para vigilar los Puntos de Control Críticos (PCC) (13,14). Una preocupación con los productos a enlatar es lo concerniente a pescados con altos niveles de histidina como atún, bonito, sardina, etc que si son mal manipulados cuando frescos, podrían desarrollar histamina que es termoestable y provocar una intoxicación alimentaria (3). El método rápido VERATOX® NEOGEN (15), empleado para determinar histamina, es un test de inmunoensayo ELISA competitivo y directo que tiene celdas con micro-pozos recubiertos con anticuerpos específicos. Este test determina la concentración de histamina en una muestra al compararse con unos patrones. Se emplea un conjugado que es una histamina enlazada químicamente a una enzima. La histamina libre en la muestra o patrones compite con el conjugado, por los sitios de enlace de los anticuerpos, desarrollándose una coloración azul cuya intensidad es proporcional al conjugado enlazado a los anticuerpos. El color de la muestra se compara con el de los patrones para determinar la concentración de histamina. El objetivo de esta investigación fue diseñar un plan HACCP en la línea de sardina (Sardinella aurita) entera congelada.

Se analizó el proceso de elaboración de sardina entera congelada de una planta procesadora de productos pesqueros ubicada en la Isla de Margarita, Venezuela. Se diseñó el plan HACCP evaluando cada etapa del proceso productivo (13), se identificaron los peligros y se elaboró la tabla control del plan HACCP según los lineamientos establecidos por COVENIN (2), Codex (16) e ISO 22000 (17). En un estudio previo se evaluaron los prerrequisitos del HACCP, se diseñó un plan de saneamiento según los POES y se implementaron las medidas necesarias para su cumplimiento (18).

Los análisis físico-químicos (registros de tiempotemperatura, características sensoriales y determinación de histamina) se efectuaron a tres lotes de sardinas frescas de 25000 kg cada uno, en un periodo de tres semanas, realizando un muestreo semanal escogido previamente en fechas aleatorias durante la etapa de recepción en el muelle.

Los registros se efectuaron cada hora desde la carga del barco hasta llegar al muelle, luego cada 10 minutos desde la recepción de las sardinas en el muelle (aun en cavas del barco) hasta el paletizado y almacenamiento del producto terminado. El tiempo se midió con un reloj cronómetro manual y la temperatura con un termómetro digital modelo DT-625, para lo cual se introdujo la varilla desde el extremo dorsal de la cabeza, procurando tocar la espina dorsal del pescado.

El análisis sensorial de la sardina se realizó siguiendo los criterios de frescura de Huss (10).

Los registros de temperatura de la sardina recibida en el muelle y los resultados del análisis sensorial, fueron los criterios empleados para decidir si era necesaria la determinación de histamina, la cual se realizó según el método VERATOX NEOGEN (15). Para la extracción de la muestra se tomaron tres pescados lavados y eviscerados por triplicado, se cortaron transversalmente piezas musculares de 10 g y se homogeneizaron con 90 ml de agua destilada en licuadora Osterizer por 20 s. La mezcla se filtró utilizando papel Whatman Nº 1 y con una micro-pipeta Clinipet se tomaron 100 μL del filtrado, se mezclaron con 10 ml de solución tampón (cloruro de sodio 20,16% y fosfato de sodio 3,5%) agitándose suavemente. Luego se colocaron 100 μL de esta muestra por duplicado y 100 μL de cada patrón con concentraciones de histamina entre 0 ppm a 50 ppm, en las respectivas celdas de mezclado del kit de análisis. Luego se agregó 100 μL del conjugado a cada una de las celdas, se mezcló y se transfirieron 100 μL de cada celda con las mezclas anteriores a nuevas celdas que tienen los micro-pozos con los anticuerpos y se incubaron por 10 min a 25 ºC. Se desechó el contenido de las celdas, se lavó cada una con agua destilada y se secó el líquido remanente con papel absorbente. Se añadieron 100 μL del sustrato a cada una de las celdas con anticuerpos (conjugado + muestra ó conjugado + patrón) y se incubaron por 10 min. Durante la incubación, el color azul se desarrolla en proporción a la cantidad de conjugado enlazado en los micro-pozos. A mayor cantidad de conjugado enlazado, indicará que hay menos histamina presente. Finalmente se evaluó el cambio de color de la muestra con respecto a cada uno de los patrones empleados.

Se comenzó por la descripción de los términos de referencia, selección del equipo HACCP dentro de la planta, la descripción del producto y el uso esperado, la elaboración y validación del diagrama de flujo en planta como pasos preliminares al análisis de peligros, según secuencia recomendada (2).

La identificación de los peligros (físico, químico o biológico) se realizó mediante observaciones y registros en cada etapa del proceso. La significancia de los peligros se determinó evaluando las características intrínsecas del producto, proceso, manipulación, diseño y saneamiento de la planta, equipos, empacado, salud y educación del personal, condiciones de almacenamiento, uso propuesto y tipo de consumidor, etc.

La determinación de los PCC se efectuó mediante la aplicación del árbol de decisión (2).

Los límites críticos se establecieron en función de la tolerancia de cada PCC de acuerdo a los parámetros de tiempotemperatura del proceso, calidad sensorial de la materia prima y del producto en proceso, la presencia de objetos extraños y los criterios de inocuidad para el producto y proceso según las normas establecidas por el Codex (19, 20), COVENIN (21) y FDA (22).

Se realizó por medición del tiempo-temperatura en el proceso y observación del cumplimiento de BPF y POES. Se elaboraron planillas para cada PCC, donde se indicó qué, cómo, frecuencia y responsable.

Se determinaron las acciones correctivas en caso de existir una tendencia hacia la pérdida de control.

Es la comprobación in situ de la documentación plasmada, registros, inspecciones y pruebas microbiológicas para evaluar el funcionamiento del plan HACCP.

Los registros incluyen la descripción del producto y uso propuesto, esquema tecnológico del proceso señalando los peligros, PCC, medidas de control, límites críticos, sistema de vigilancia, acciones correctivas y procedimientos de verificación del sistema HACCP.

La investigación abarcó desde la recepción del pescado fresco en el muelle, traslado a la planta y procesamiento hasta su salida de planta. El equipo HACCP fue conformado por el Presidente de la empresa (Coordinador HACCP), Coordinador de Control de Calidad (jefe del equipo), Coordinador de Compras, un Supervisor de BPM y POES y el Jefe de Mantenimiento. El producto fue definido como bloques de sardinas enteras congeladas de 15 kg y 20 kg, con el 95 % de las sardinas con una talla mayor que 17 cm. Los bloques se mantuvieron congelados con una temperatura interna menor que -18 ºC. El uso esperado del producto es para procesamiento industrial (materia prima para enlatadoras) con una vida útil de 6 meses almacenado a -18 ºC. El diagrama de flujo del proceso se describe a continuación. Las sardinas venían almacenadas en la cava del barco en una proporción agua de mar:hielo:pescado de 1:3:6 y eran recibidas en el muelle a una temperatura entre -1 ºC y 2 ºC, se transportaban hasta la planta en un tiempo máximo de 90 min y mantenidas a una temperatura máxima de 4,4 ºC. En esta etapa de recepción se hacían determinaciones de histamina, evaluación sensorial y pruebas de cocción. Una vez en la planta las sardinas eran lavadas y seleccionadas en función de la talla (un máximo de 5% del lote menor de 17 cm) y daños físicos. El lavado se efectuaba en recipientes con agua clorada (máx 5 ppm de cloro libre) y hielo en proporción 1:1. Seguidamente las sardinas se pesaron para formar bloques al peso requerido, los cuales eran congelados en cavas cuartos a -25 ºC ± 5 ºC por un tiempo mínimo de 16 h. Los bloques congelados se colocaban en bolsas de polietileno, selladas manualmente, colocadas en paletas y almacenadas en una cava a -18 ºC.

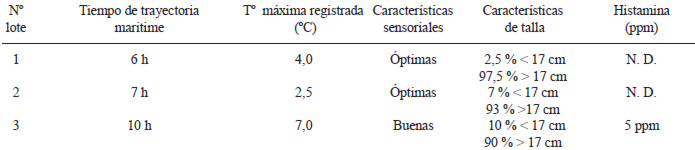

En la Tabla 1 se observan las temperaturas máximas registradas, las características sensoriales, tallas de los lotes estudiados y la determinación de histamina.

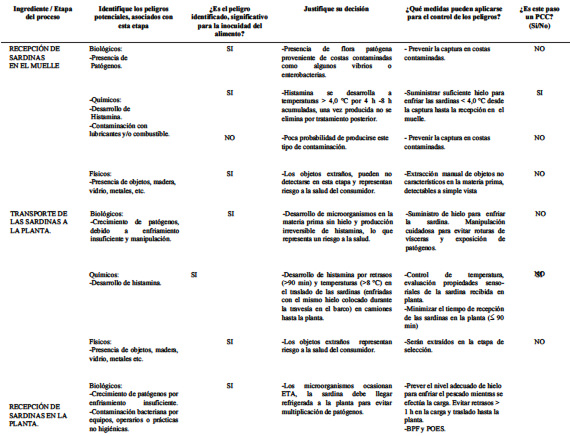

En la Tabla 2 se visualizan los peligros físicos, químicos y microbiológicos, las medidas de control para los peligros identificados en cada etapa del proceso y los PCC en cada etapa del proceso.

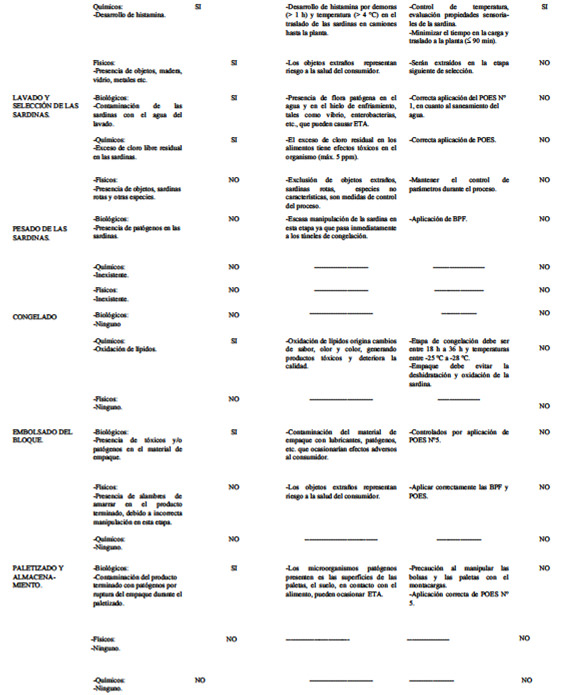

En la Tabla 3 (tabla control del plan HACCP) se incluyen los PCC y los peligros significativos, los límites críticos, la vigilancia, las acciones correctivas, los procedimientos de comprobación y la documentación para sustentar los controles del plan.

El tiempo transcurrido desde la captura, almacenamiento en el barco y transporte hasta el muelle de descarga, varió entre 3 h a 10 h. Al momento de la descarga en el muelle, las sardinas capturadas en caladeros del Edo. Nueva Esparta (lotes 1 y 2) alcanzaron temperaturas entre 2,5 ºC y 4,0 ºC en las cavas de los barcos y el agua de enfriamiento registró temperaturas entre 1 ºC y 2 ºC, considerándose adecuada la reposición de hielo. En las sardinas traídas desde el Edo. Sucre (lote 3) las temperaturas al momento de descarga fueron mayores de 5,0 ºC con tiempos de traslado de hasta 10 h. Según la FDA (2008)(22) si el almacenamiento refrigerado del pescado se prolonga de 4 h a 8 h, las temperaturas deben ser menores a los 4,0 ºC. De los lotes analizados, el lote 3 no cumplió con este criterio. Adicionalmente, la FDA ha establecido las siguientes medidas de control para prevenir el desarrollo de histamina: a) El pescado fresco no debe permanecer por más de 4 h (acumuladas) a temperaturas mayores de 4 ºC, si en algún momento el pescado ha estado expuesto a temperaturas mayores de 21 ºC. b) El pescado fresco no debe permanecer expuesto por más de 8 h (acumuladas) a temperaturas mayores de 4 ºC, siempre y cuando ninguna porción del pescado haya superado los 21 ºC.

En la Tabla 1 se observa que la talla de más del 90% de las sardinas estudiadas fue mayor de 17 cm, cumpliendo con la regulación nacional establecida para esta especie (23). Se aprecia que el lote 3 registró una temperatura máxima de 7,0 ºC y un tiempo de trayectoria marítima de 10 h, el análisis sensorial arrojó olor a algas marinas, pérdida de escamas, branquias rojas pálidas, buenas condiciones de frescura en general, sin embargo se determinó el nivel de histamina, debido a exceso en los límites de tiempo y temperatura establecidos por la FDA (2008) (22). El nivel de histamina hallado es menor al límite máximo de 50 ppm establecido por la FDA (22). También es menor al límite que señala el CODEX STAN (19) para pescados a congelar, CODEX STAN (20) para sardina enlatada y COVENIN (21). Las características sensoriales señaladas y el valor de histamina, evidencian fallas en el sistema de enfriamiento durante el trayecto del barco hasta el muelle de recepción.

En la Tabla 2, se observan los peligros identificados en cada una de las etapas del proceso, éstos se refieren al crecimiento bacteriano autóctono (Clostridium y Vibrios) y consecuente desarrollo de histamina en la sardina por un enfriamiento deficiente y/o exceso de manipulación; también se refieren a la presencia de objetos extraños, exceso de cloro en el lavado, contaminación bacteriana (de la familia de las Enterobacterias) y química, cuyas medidas de control consisten en la regulación del tiempo y la temperatura del proceso y en el cumplimiento de los programas prerrequisitos. En este sentido, (5) indica que generalmente los peligros potenciales en los productos pesqueros están asociados con abusos de tiempo y temperatura durante el almacenamiento, que permiten deterioro temprano en la materia prima por acción bacteriana y por manipuleo en el proceso, así como el crecimiento de patógenos. Cabe mencionar, que la producción bacteriana de histamina en sardinas, representa un peligro significativo, ya que es frecuente hallar altos niveles de histamina en lotes que han sufrido abusos de temperatura (mayor de 4 °C) por más de 8 h durante su transporte o almacenamiento, que luego han sido implicados en ETA (7).

En la Tabla 3, luego de aplicar el árbol de decisión, se muestran los PCC asociados a las etapas de recepción en el muelle, transporte a la planta y recepción en planta. La principal medida preventiva consiste en el control de tiempotemperatura en las etapas con alta probabilidad de crecimiento bacteriano. La temperatura es el factor individual más importante que influye en el crecimiento bacteriano y en la rapidez del deterioro del pescado. En el caso de especies proclives a la producción de histamina, el control del tiempotemperatura puede ser el método más eficaz para garantizar la inocuidad del pescado, por lo cual éste debe mantenerse lo más cercano a 0 °C (24).

En la Tabla 3 se especifican los PCC, los peligros significativos y los límites críticos, los cuales se establecieron para controlar el nivel de histamina mediante las condiciones de tiempo y temperatura según los valores de referencia señalados (19, 20, 21, 22). Para establecer la tolerancia de los límites críticos de cada etapa y PCC, se aplicó la relación definida por COVENIN (2002) (2), mediante los datos registrados de tiempo y temperatura tomados durante la investigación, las características del sistema de almacenamiento en el barco, transporte y recepción. El sistema de vigilancia implica evaluación del tiempo, la temperatura y las condiciones sensoriales de las sardinas en los PCC, lo que evitará proliferación de bacterias productoras de histamina. Se comprueba que el sistema HACCP opera efectivamente mediante revisión integral del plan, evaluación de los registros de las correcciones, desviaciones, gráficos de tiempo-temperatura y la frecuencia. El plan HACCP y los registros correspondientes deben ser archivados en la planta. El equipo HACCP debe mantenerse actualizado en los reglamentos y normas establecidas, con el fin de detectar cualquier cambio de los requisitos utilizados como referencia en el proceso o producto.

Los registros mostraron abusos de temperatura y retrasos durante el transporte de la sardina a la planta, con tendencia al aumento del nivel de histamina. Los peligros potenciales significativos para la inocuidad del alimento fueron: el crecimiento de patógenos por contaminación, manipulación y enfriamiento insuficiente, desarrollo de histamina, exceso de cloro libre, entre otros. Se definieron como PCC las etapas de recepción en el muelle, el transporte y la recepción en planta, donde el peligro de mayor probabilidad de ocurrencia es el crecimiento de patógenos por enfriamiento inadecuado con producción irreversible de histamina en la sardina y pérdida de calidad. Las principales medidas de control son: revisión de tiempo-temperatura en el transporte, suministro de hielo y cumplimiento de las medidas de control sanitario.

Recibido: 15-09-2008

Aceptado: 22-06-2009